Gegen Ende ’16 habe ich mich, nach der ein oder anderen Überlegung, dazu entschlossen, ein 3D Drucker-Kit zu kaufen. TEVOs Black Widow sollte es sein, die aufgrund ihres großen Druckvolumens bei einem Preis unter 500€ einen soliden Eindruck gemacht hat.

Anfangs habe ich nach möglichst billigen Kits Ausschau gehalten, jedoch reifte in mir bereits der Gedanke, ein iPad Cover selbst zu drucken, da ich mir zu diesem Zeitpunkt das 13 -zöllige Pro Modell zugelegt hatte, aber dafür ein standardmäßiges Druckbett von 200×200 mm nicht ausreichend war.

Eines vorweg: Nach dem Zusammenbau sind mir einige Schwachstellen aufgefallen, die, wie ich feststellen konnte, teilweise in einem Community-Guide von Paco Raap aufgearbeitet wurden. Der Guide wird wöchentlich besser und detaillierter. Auch TEVO hat darauf reagiert und mittlerweile mehrere Revisionen der Black Widow aufgrund von Verbesserungsvorschlägen der Community herausgebracht. Ich hatte das Pech, ein Kit der älteren Generation geschickt zu bekommen und musste mich selbst beim Tevo Support um Ersatzteile bemühen. Dieser ist glücklicherweise sehr kulant.

Weniger als zwei Wochen nach der Bestellung kam der Drucker direkt aus China an:

Ein, zwei Tage später war der Drucker komplett:

Und hat seinen ersten Testdruck erfolgreich beendet:

Das Ergebnis des Testdrucks war tatsächlich besser als erwartet. Jedoch handelt es sich bei dem von TEVO mitgelieferten Extruder/Hotends um einen Clone des berühmten E3D V6. Leider ist die Chinaqualität nicht sehr gut und orientiert sich nur näherungsweise an den Originalzeichnungen von E3D.

Da ich als Student kein Geld für ein Hotend habe, das mit knapp 80€ fast 1/5 des Drucker-Gesamtpreises ausmachen würde, habe ich mich dazu entschlossen, einen eigenen Clone ohne Teflon-Inlay zu bauen. Die Zeichnungen der Original Bauteile gibt es von E3D als PDF-Dateien und dazu als Opensource hier zum Download.

Der Heatbreak verbindet die Nozzle durch den Heatblock (M6) mit dem Heatsink (M7) und ist das Herzstück eines jeden guten Hotends. Der obere Teil muss gekühlt werden, der untere sollte eher heiß sein. Also braucht man am besten ein Material, das Wärme sehr schlecht leitet.

Meine Wahl fiel somit auf Titan.

Außerdem habe ich die innere Bohrung nicht nur mit einem Spiralbohrer aufgebohrt, sondern habe mit einer Reibahle die Oberflächenbeschaffenheit verfeinert und mit einer Honpaste den letzten Schliff verpasst. Die so geschaffene Oberfläche ist für einen „jam“ weniger anfällig und garantiert einen reibungsfreien Extrusionsvorgang.

Heatsink, Heatblock und die anderen Teile habe ich kurzerhand auch angefertigt:

Beim Extruder selbst habe ich mich für einen Titan-clone entschieden, da dieser mit nur 30€ etwa die Hälfte des Originals kostet und von den Chinesen gut kopiert wird.

Hier sieht man das momentane Setup des Druckers. Bei dem gelben Tape um den Heatblock handelt es sich um eine Isolation aus Glasgewebe und Kaptontape.

Nach dem Upgrade auf diesen Extruder hatte ich seither keine Probleme beim Extrusionsvorgang mehr. Jedoch habe ich mich auch dazu entschlossen, die Nozzle aus Messing selbst herzustellen, da auch hier die chinesische Qualität sehr mangelhaft war.

Hier sieht man die Nozzles in einem früheren Fertigungsstand. Ich habe einige Variationen ausprobiert, bin mittlerweile aber wieder auf China-Nozzles umgestiegen, da ich einen Händler gefunden habe, der gute Qualität liefern kann.

Hier habe ich einen Testdruck mit Holzfilament gewagt. Die STL-Files gibt es hier kostenlos zum Download.

Nachdem ich nun keine Probleme mehr mit dem Extruder hatte, konnte ich mich einem anderen leidigen Thema widmen: der Unebenheit des Aluminium-Heatbeds, das sich aufgrund seiner Größe beim Aufheizen verzog, und im Allgemeinen nicht sehr plan war.

Abhilfe fand ich in einer Glasplatte, an welcher das Filament aber nur sehr schlecht haftete. Wie ich dieses Problem gelöst habe, könnt ihr in diesem Beitrag nachlesen.

Nachdem ich nun auch noch dieses Problem behoben hatte, ging es an die Verbesserungen der nervigen, aber nicht zwingend notwendigen Problemstellen.

Dazu gehört beispielsweise das Upgrade der Stepperdriver von DRV8825 auf TMC2100, einem Chip von Trinamic. Diese Module sind in der Lage, einen Steppermotor nahezu lautlos betreiben zu können und liefern präzisere Ergebnisse.

Vorteilhaft ist ein Motherboard, das auf Steckverbindungen setzt und die Driver nicht verlötet hat. Nach einigen Einstellungen in der Firmware „Marlin“ und dem anschließenden Kompilieren können die Driver direkt in Betrieb genommen werden.

Bei meinem verwendeten Motherboard handelt es sich um ein MKS 1.4, welches letztendlich eine Fusion mit einem Arduino Mega und Ramps 1.4 darstellt.

Wer sich die Frage stellt, was das Kupferplättchen mit der Entlötlitze auf dem Board zu suchen hat, dem sei gesagt, dass es sich hierbei um die Kühlkörper eines darunter befindlichen MOSFETs handelt.

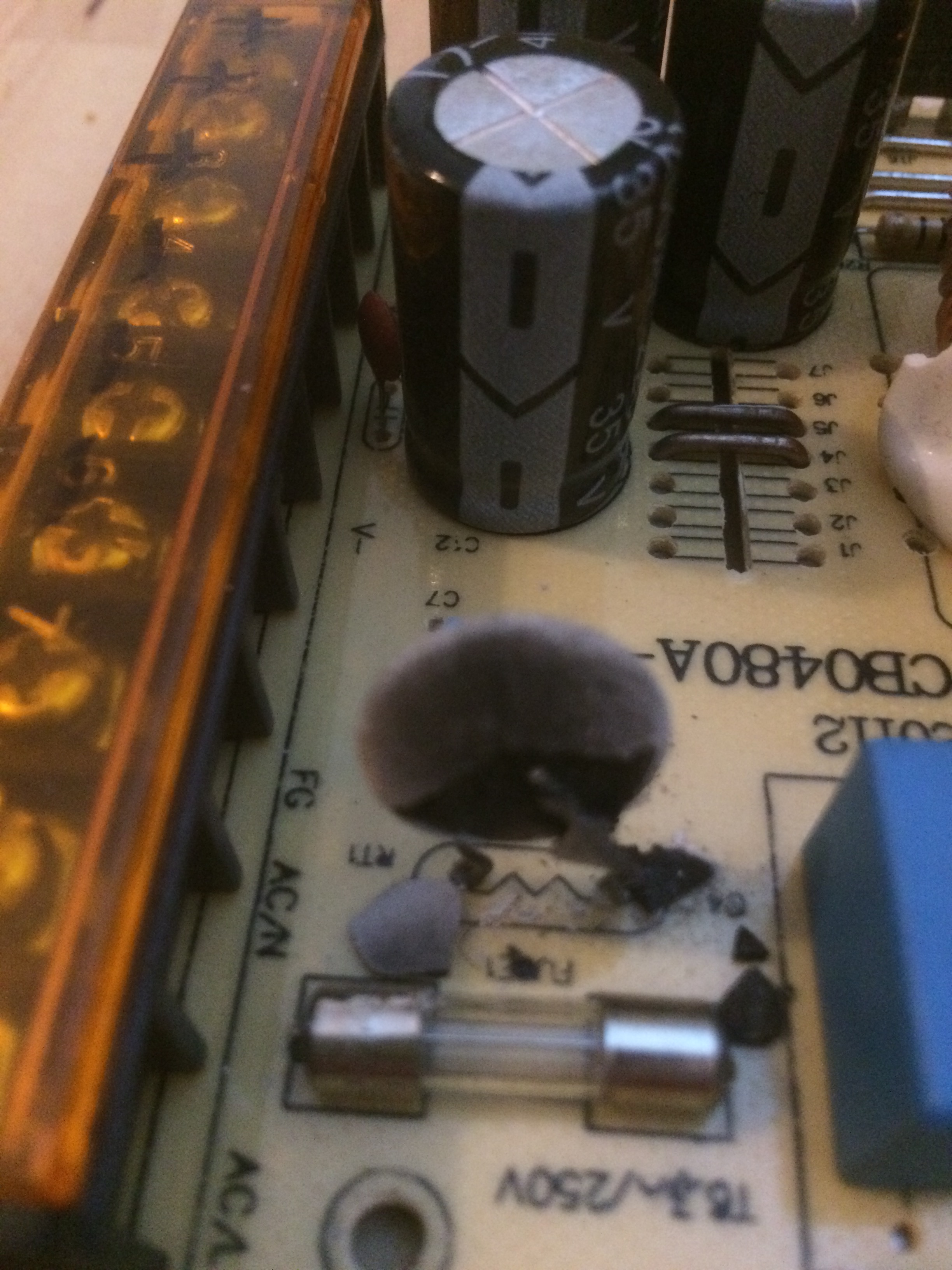

Ursprünglich war an dieser Stelle ein MOSFET im SMD-Format mit dem Board verlötet. Dieser wurde aber aufgrund des großen Heatbeds und der daraus resultierenden Stromstärke so heiß, dass er sich bei den Black Widows reihenweise und unkontrolliert von selbst entlötete und meist einen Kurzschluss hervorrief, was zur Zerstörung des MOSFETS und auch in vielen Fällen zu einer Zerstörung des ganzen Boards führte.

Ich hatte das Glück beim Ausfall des Bauteils vor Ort gewesen zu sein und konnte die Maschine schnell vom Netz nehmen. Der MOSFET war im durchgeschalteten Zustand durchgebrannt und hätte somit das Heatbed bis zum Brand aufgeheizt.

Da ich keine Lust hatte, auf das Ersatzteil zu warten, das ich vom Support geordert hatte, war ich versucht, das Board selbst zu reparieren und bestellte kurzerhand einige Hochleistungsmosfets. An dieser Stelle ist interessant zu erwähnen, dass TEVO zu diesem Zeitpunkt nur die Symptome bekämpfte und nicht das Problem selbst. Denn die Leistung des Heatbeds war schlicht zu hoch.

Nach einer weiteren Reklamation eines anderen Problems (dem Netzteil) wurde auch ein externer SSR mit einem neu entworfenen Heatbed versandt.

Hier sieht man einen durchgebrannten Varistor:

Fortsetzung folgt.